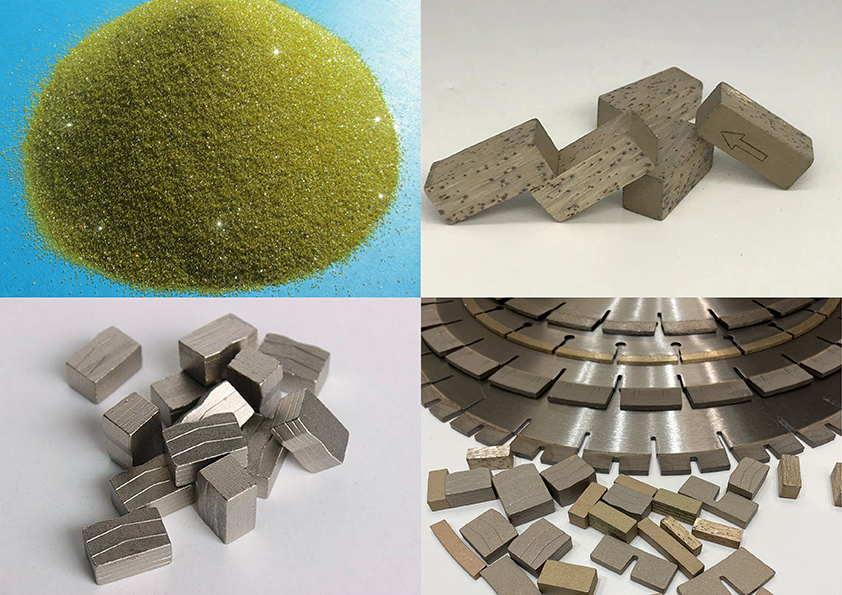

1.Olmos arra pichog'i matritsasi biriktiruvchisidagi har bir element qanday rol o'ynaydi?

Misning roli: mis va mis asosidagi qotishmalar metall biriktiruvchi olmos asboblarida eng ko'p ishlatiladigan metallar bo'lib, elektrolitik mis kukuni eng ko'p qo'llaniladi.Mis va mis asosidagi qotishmalar juda keng qo'llaniladi, chunki mis asosidagi bog'lovchilar qoniqarli keng qamrovli xususiyatlarga ega: pastroq sinterlash harorati, yaxshi shakllantirilishi va sinterlanishi va boshqa elementlar bilan aralashish qobiliyati.Garchi mis olmosni deyarli namlashi mumkin emas, ammo ba'zi elementlar va mis qotishmalari olmosga nisbatan namligini sezilarli darajada yaxshilaydi.Mis va karbidlarni hosil qiluvchi Cr, Ti, W, V, Fe kabi elementlardan biri mis qotishmalarini tayyorlash uchun ishlatilishi mumkin, bu esa olmosdagi mis qotishmalarining namlanish burchagini sezilarli darajada kamaytirishi mumkin.Misning temirda eruvchanligi yuqori emas.Agar temirda ortiqcha mis bo'lsa, u issiqlik bilan ishlov berishni keskin kamaytiradi va materialning yorilishiga olib keladi.Mis nikel, kobalt, marganets, qalay va sink bilan turli xil qattiq eritmalar hosil qilishi mumkin, matritsa metallini mustahkamlaydi.

Qalayning vazifasi: Kalay suyuq qotishmalarning sirt tarangligini kamaytiradigan va suyuq qotishmalarning olmosdagi namlanish burchagini kamaytirish ta'siriga ega bo'lgan elementdir.Bu olmoslarda bog'langan metallarning namlanishini yaxshilaydigan, qotishmalarning erish nuqtasini pasaytiradigan va presslashning shakllanuvchanligini yaxshilaydigan element.Shunday qilib, Sn yopishtiruvchi moddalarda keng qo'llaniladi, lekin uning kengayish koeffitsienti katta bo'lganligi sababli foydalanish cheklangan.

Ruxning roli: Olmos asboblarida Zn va Sn juda ko'p o'xshashliklarga ega, masalan, past erish nuqtasi va yaxshi deformatsiyalanishi, Zn esa olmosning namligini Sn kabi yaxshi o'zgartirmaydi.Metall Zn ning bug 'bosimi juda yuqori va uni gazlash oson, shuning uchun olmosli asbob biriktirgichlarda ishlatiladigan Zn miqdoriga e'tibor berish kerak.

Alyuminiyning roli: Metall alyuminiy ajoyib engil metall va yaxshi deoksidlovchi hisoblanadi.800 ℃ da olmosdagi Al ning namlanish burchagi 75 °, 1000 ℃ da namlanish burchagi 10 ° ni tashkil qiladi.Olmos asboblarini bog'lovchiga alyuminiy kukuni qo'shilishi matritsa qotishmasida karbid fazasi Ti Å AlC va intermetalik birikma TiAl hosil qilishi mumkin.

Temirning roli: Temir bog'lovchida ikki tomonlama rolga ega, biri olmos bilan karbürlangan karbidlarni hosil qilish, ikkinchisi esa matritsani mustahkamlash uchun boshqa elementlar bilan qotishma.Temir va olmosning namlanishi mis va alyuminiynikiga qaraganda yaxshiroq, temir va olmos o'rtasidagi yopishish ishi kobaltnikiga qaraganda yuqori.Tegishli miqdordagi uglerod Fe asosidagi qotishmalarda eritilsa, bu ularning olmos bilan bog'lanishi uchun foydali bo'ladi.Fe asosidagi qotishmalar bilan olmoslarni o'rtacha darajada qirqish bog'lanish va olmos o'rtasidagi bog'lanish kuchini oshirishi mumkin.Singan yuzasi silliq va yalang'och emas, balki qotishma qatlami bilan qoplangan, bu esa mustahkamlangan bog'lanish kuchining belgisidir.

Kobaltning roli: Co va Fe o'tish guruhining elementlariga tegishli bo'lib, ko'plab xususiyatlar o'xshashdir.Co ma'lum sharoitlarda olmos bilan Co ₂ C karbidini hosil qilishi mumkin, shu bilan birga olmos yuzasida juda nozik kobalt plyonkasini yoyishi mumkin.Shunday qilib, Co Co va olmos o'rtasidagi ichki interfaol kuchlanishni kamaytirishi mumkin va suyuq fazada olmosga sezilarli yopishish ishlariga ega bo'lib, uni mukammal bog'lovchi materialga aylantiradi.

Nikelning roli: olmos asboblarini bog'lashda Ni ajralmas element hisoblanadi.Cu asosidagi qotishmalarda Ni qo'shilishi Cu bilan cheksiz ravishda erishi, matritsali qotishmalarni kuchaytirishi, past erish nuqtasi metall yo'qotilishini bostirishi va qattiqlik va aşınma qarshiligini oshirishi mumkin.Fe qotishmalariga Ni va Cu qo'shilishi sinterlash haroratini pasaytirishi va olmosdagi bog'langan metallarning termal korroziyasini kamaytirishi mumkin.Fe va Ni ning to'g'ri kombinatsiyasini tanlash olmosdagi Fe asosidagi bog'lovchilarning ushlab turish kuchini sezilarli darajada yaxshilaydi.

Marganetsning roli: metall bog'lovchilarda marganets temirga o'xshash ta'sirga ega, ammo kuchli o'tkazuvchanlik va deoksigenatsiya qobiliyatiga ega va oksidlanishga moyil.Qo'shilgan Mn miqdori odatda yuqori emas va asosiy e'tibor sinterlash qotishmalarida deoksidlanish uchun Mn dan foydalanishdir.Qolgan Mn qotishmalarda ishtirok etishi va matritsani mustahkamlashi mumkin.

Xromning roli: Metall xrom kuchli karbid hosil qiluvchi element bo'lib, shuningdek, keng qo'llaniladigan elementdir.Olmos yivli arra pichog'i matritsasida ovozni pasaytirish effektiga ega bo'lish uchun etarli xrom mavjud, bu Cr ning faollashuv energiyasi bilan bog'liq.Cu asosidagi matritsaga oz miqdorda Cr qo'shilishi mis asosidagi qotishmaning olmosga namlanish burchagini kamaytirishi va mis asosidagi qotishmaning olmos bilan bog'lanish kuchini yaxshilashi mumkin.

Titanning roli: Titan kuchli karbid hosil qiluvchi element bo'lib, oksidlanishi oson va kamayishi qiyin.Kislorod borligida Ti afzallik bilan TiC o'rniga TiO2 hosil qiladi.Titan metall kuchli quvvatga ega, yuqori haroratlarda kamroq quvvatni pasaytirish, issiqlikka chidamlilik, korroziyaga chidamlilik va yuqori erish nuqtasiga ega bo'lgan yaxshi strukturaviy materialdir.Tadqiqotlar shuni ko'rsatdiki, olmos arra pichog'i matritsasiga tegishli miqdorda titan qo'shilishi arra pichog'ining xizmat qilish muddatini yaxshilash uchun foydalidir.

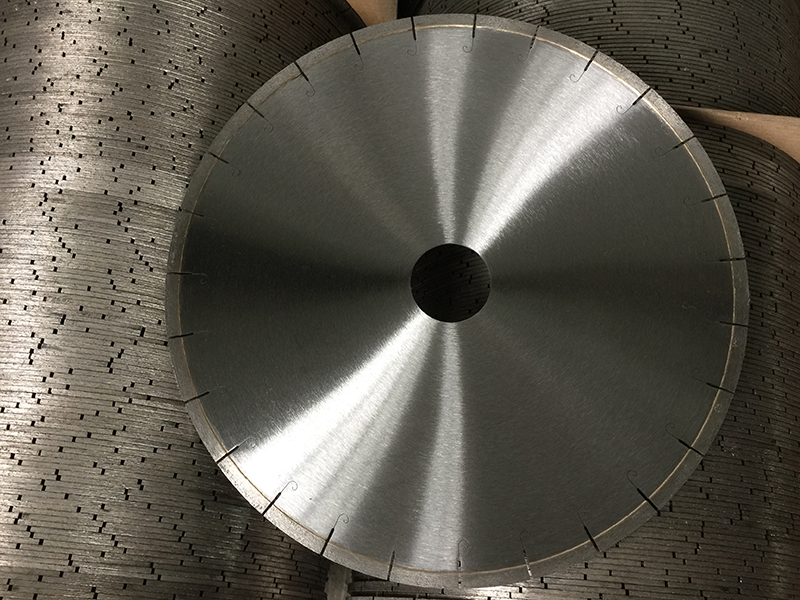

2.Nima uchun arra pichog'i tanasi kesuvchi toshga mos kelishi kerak?

Arra pichog'ini kesish jarayonida tog 'jinslarining parchalanishining asosiy usullari sindirish va maydalash, shuningdek, sirt silliqlash bilan to'ldirilgan katta hajmli kesish va parchalanishdir.Kesish vositasi bo'lib xizmat qiladigan tishli ish yuzasiga ega olmos.Uning chiqib ketish qirrasi ekstruziya maydoni, chiqib ketish maydoni chetning oldida va silliqlash joyi orqa chetida joylashgan.Yuqori tezlikda kesish ostida olmos zarralari matritsaning tayanchida ishlaydi.Toshni kesish jarayonida, bir tomondan, olmos ishqalanish natijasida hosil bo'lgan yuqori harorat tufayli grafitlanish, parchalanish va ajralish jarayoniga uchraydi;Boshqa tomondan, matritsa tog 'jinslari va tosh kukunlarining ishqalanishi va eroziyasi bilan kiyiladi.Shuning uchun, arra pichoqlari va jinslar o'rtasidagi moslashuvchanlik masalasi, aslida olmos va matritsa o'rtasidagi aşınma tezligi masalasidir.Oddiy ishlaydigan asbobning o'ziga xos xususiyati shundaki, olmosning yo'qolishi matritsaning eskirishiga to'g'ri keladi, olmosni normal holatda ushlab turadi, na muddatidan oldin ajratilmaydi, na silliq va silliq silliqlash, uning silliqlash effektidan to'liq foydalanishni ta'minlaydi. operatsiya vaqtida, natijada ko'proq olmoslar biroz singan va eskirgan holatda bo'ladi.Agar tanlangan olmosning kuchi va zarba qarshiligi juda past bo'lsa, bu "soqol olish" fenomeniga olib keladi va asbobning ishlash muddati past bo'ladi va passivatsiya og'ir bo'ladi va hatto arra qimirlamaydi;Agar haddan tashqari yuqori quvvatli abraziv zarrachalar tanlansa, abraziv zarrachalarning chiqib ketish tomoni tekislangan holatda paydo bo'ladi, buning natijasida kesish kuchi ortadi va ishlov berish samaradorligi pasayadi.

(1) Matritsaning aşınma tezligi olmosnikidan kattaroq bo'lsa, bu haddan tashqari olmosni kesish va erta ajralishga olib keladi.Arra pichog'i tanasining aşınma qarshiligi juda past va arra pichog'ining ishlash muddati qisqa.

(2) Agar matritsaning aşınma tezligi olmosnikidan kamroq bo'lsa, olmosni kesish qirrasi eskirgandan keyin yangi olmos osonlikcha ta'sirlanmaydi, tishlarda kesish qirrasi yo'q yoki kesish qirrasi juda past, sirt tishlar passivlashtiriladi, kesish tezligi sekin va ishlov berish sifatiga ta'sir qiladigan kesilgan taxtaning tushishiga olib kelishi oson.

(3) Matritsaning aşınma tezligi olmosning aşınma tezligiga teng bo'lsa, u matritsaning kesilgan tosh bilan mosligini aks ettiradi.

Yuborilgan vaqt: 2023 yil 11-avgust